动态扭矩传感器在机械传动中的应用研究

来源: 发布时间:2020-04-08 08:50 已有 次浏览

作者:赵向飞,刘军,钟正虎 (北京航天控制仪器研究所,北京 100854)

出处:《电工电气》2018年11月刊

摘要:扭矩传感器应用在汽车电动助力转向、钻探扭杆、试验台等机械传动中需要测量扭矩和计算功率的场合。介绍了动态扭矩传感器常见的工作原理和典型的安装结构,分析了不同扭矩传感器安装时的不对中误差和同轴度调整方法;针对扭矩传感器安装方式的不同,给出了联轴器最佳选择方案,为扭矩传感器的工程应用及轴系设计提供参考。

0 引言

扭矩传感器是精密的测量仪器,用于检测轴系的扭矩,具体分为静态和动态两类。动态扭矩传感器可连续测量正反转扭矩,也可以用于静态测量,如动态扭矩传感器标定时就采用静态测量的方式,标定试验机采用悬臂结构,通过增加砝码改变力矩检测量程内几个不同的扭矩值,来标定扭矩传感器的精度,并出具检定合格证书;而静态扭矩传感器则不能用于动态测量。另外,动态扭矩传感器可以选择转速测量功能,这样就能够进行功率的计算。

目前高品质的扭矩传感器均采用进口,国内扭矩传感器也有质量较好的品牌。但无论进口还是国产,安装使用不当,都可能造成测量结果精度不高,甚至损坏扭矩传感器。因此,本文对扭矩传感器的工作原理、安装方式,尤其对不同安装方式扭矩传感器的联轴器选用进行了探讨,为工程设计人员使用扭矩传感器提供指导。

1 常见扭矩传感器工作原理

动态扭矩传感器按信号传输方式可分为接触测量和非接触测量,两者都要克服旋转绞线问题。动态测量时,测量元件在转轴上,需要将信号线从旋转轴引出到固定壳体的控制电路中进行信号处理,如果通过集流环和碳刷( 类似电机电刷) 引出,就是接触式;如果采用电、磁、光感应原理,不采用集流环和碳刷,直接将信号传出,就是非接触测量,以下会详细说明。根据材料力学可知,当一根轴施加扭矩,会引起扭转变形,包括两个物理量,一个是扭转角,另一个是最大剪切应力,或者应变;只要测量这两者中的一个,根据相关的计算公式,就可以得到轴系的扭矩,因此按这种测量原理又分为扭转角测量和应变测量[1-4]。

1.1 应变式测量原理

应变式测量最传统的测量方式就是粘贴电阻应变片,随着科技的进步,测量表面应变的方式除了电阻应变片,还有声表面波测应变、压电式测应变、逆磁致伸缩效应测应变等许多新兴的手段,但其测量本质都是获得应变值[2]。

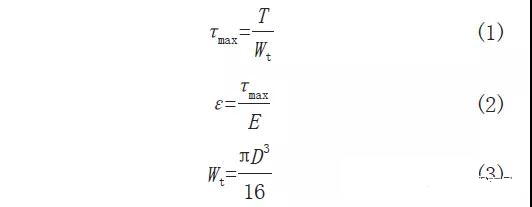

式中,τm ax 为最大剪切应力;T 为需要测量的扭矩值;W t 为抗扭截面系数,由轴系的直径决定;E为材料弹性模量,由材料本身决定;ε为应变;D 为轴系的直径。上式可以看出,只要把轴的应变ε测出,就可测出扭矩值T [5]。

传统电阻应变片扭矩传感器在弹性轴上45°和135°方向粘贴应变片组成桥,当弹性轴受扭矩时,扭转变形引起电桥电阻变化,应变电桥电阻的变化转变为电压信号的变化。其信号从转动轴传递到固定壳体的方法主要有碳刷式接触方式和电磁感应式、无线传输等非接触方式。

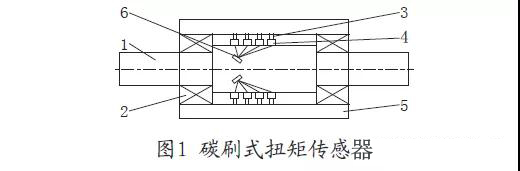

1) 碳刷式扭矩传感器

如图1 所示,壳体5 固定,刷丝3 固定在壳体5上;应变片6 粘贴在旋转轴1 上,与滑道4 相连,滑道4 与旋转轴1 固联,旋转轴1 依靠轴承2 旋转,刷丝3 与滑道4 靠滑动接触摩擦传递信号。导电滑环即刷丝3 和滑道4 的可靠性直接影响着扭矩传感器信号的稳定性。

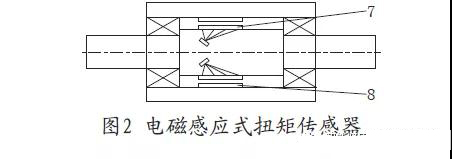

2) 电磁感应式扭矩传感器

图2 是电磁感应、非接触、应变式测量扭矩传感器原理图。与图1 相比,其应变测量原理相同,但信号传递不是靠接触摩擦的刷丝和滑道,而是通过线圈的电磁感应,非接触方式传递。

初级变压器线圈7 与应变片一起固定在旋转轴上,次级变压器线圈8 固定在壳体上,当有扭矩时,次级变压器线圈8 会有信号输出。

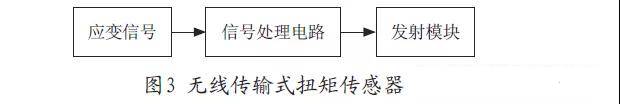

3) 无线传输式扭矩传感器

无线传输式扭矩传感器工作原理与图1 和图2相同,都是应变片贴在旋转轴上,信号处理电路和发射模块也与旋转轴固联,一起旋转;图3 所示的应变信号经过处理电路后,通过发射模块发射出去,而接收模块和显示模块与壳体固联,实现信号的无线传输[3-4]。

1.2 转角式测量原理

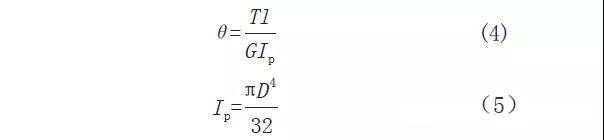

式中,θ为扭转角;T 为扭矩值;l 为轴长度;G 为剪切弹性模量,由材料的性质决定;I p 为截面极惯性矩,由轴直径D 决定,因此只要测得了扭转角就能测得扭矩值。

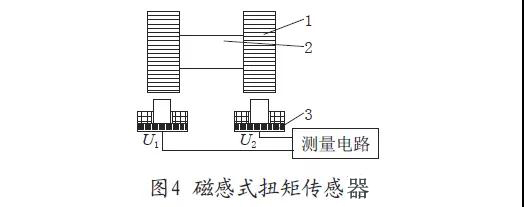

1) 磁感式测量原理

如图4 所示,齿盘1 与扭转轴2 固联,磁电传感器3 主要由线圈、铁芯、永磁体组成。当扭转轴2 上施加扭矩时,齿盘1 会引起磁电传感器3 磁通量的变化,输出两个相位差的电压U 1、U 2,经过测量电路处理后显示扭矩值。

2) 光电测量原理

如图5 所示,扭转轴1 上固联码盘4 和5,码盘4 和5 上按一定规则布置孔。当扭转轴1 上无扭矩时,两个码盘相互遮挡,光源2 的光线不会穿过码盘;当施加扭矩信号时,由于扭转角的存在,两个码盘错位,光源2 的光线透过码盘到达光敏元件3,感应出电信号,再经过后续电路处理,显示出扭矩值[3-4]。

2 扭矩传感器安装时注意事项

不同安装结构的扭矩传感器选用联轴器不同,对其精度及寿命影响很大。

2.1 同轴度的调整

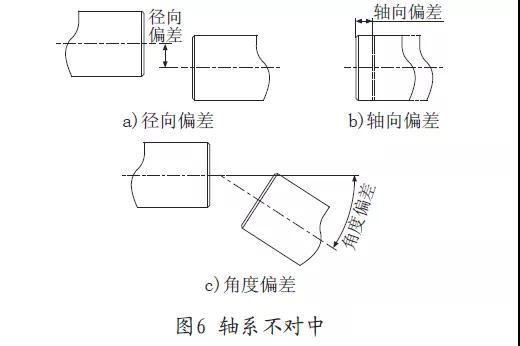

由于加工基准不同,两个轴端在装配过程中,不可避免的会出现轴心偏差问题,包括径向偏差、轴向偏差和角度偏差,如图6 所示。

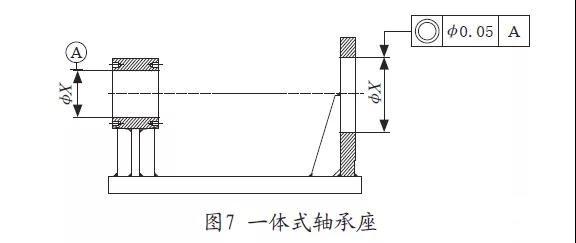

常见的同轴度测量方法有两种:一是打表法,二是采用激光对中仪。当然,在结构设计时尽量保证同轴度,如在镗床上一次装夹,通过旋转刀架,保证同轴度,如图7 所示为一体焊接式结构[6]。

2.2 扭矩传感器的结构形式

动态扭矩传感器主要采用普通键连接、法兰盘连接、光轴配合的夹紧轴套等安装方式。安装扭矩传感器之前,先进行同轴度的调整,虽然弹性联轴器能补偿安装误差,但轴系一旦处于工作状态,受载变形或者高速运转引起的振动变形,会加剧不同轴度,因此为了使联轴器工作在可补偿的误差范围内,也为了延长联轴器的寿命,同轴度必须调整到一个较好的范围,一般小于0.05 m m。对于不同结构的扭矩传感器,所选用联轴器是不同的。

常见的联轴器有刚性联轴器和挠性联轴器,刚性联轴器不具备补偿同轴度误差的能力,而挠性联轴器具备补偿同轴度误差的能力,包括轴向误差、径向误差、角度误差。刚性联轴器连接两轴之后,如果同轴度不好,会使轴强迫弯曲变形,对轴承等支撑部位施加额外载荷,增加轴系的挠度,高速时会使系统振动增加。挠性联轴器分为半耦合( 单弹体) 和全耦合( 双弹体),半耦合只补偿轴向和角度偏差,全耦合可以补偿轴向误差、径向误差、角度向差。常见半耦合联轴器为单膜片联轴器,其余都为全耦合,见图8[7-9]。

图8 中第一排前两个为双膜片联轴器,后两个为单膜片联轴器;第二排依次为梅花联轴器、弹性柱销联轴器、波纹管联轴器、十字滑块联轴器,根据厂家的样本和补偿值选取合适的联轴器。

对于不同安装形式的扭矩传感器,其联轴器的选用是不同的,分为轴式不带底座扭矩传感器、轴式带底座扭矩传感器、法兰式扭矩传感器。

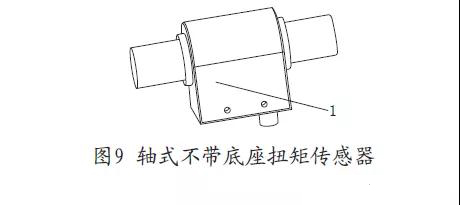

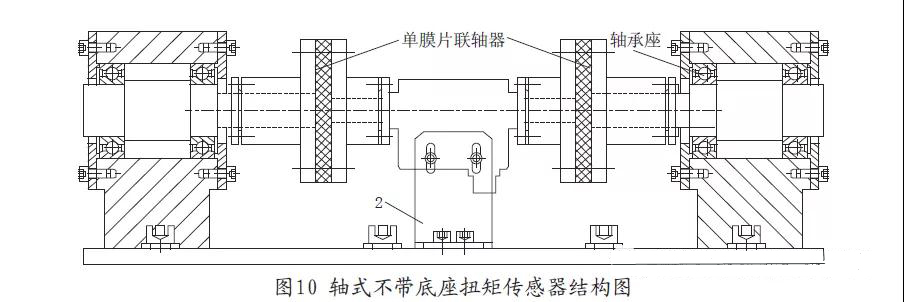

1) 轴式不带底座扭矩传感器

图9 是不带底座扭矩传感器,其典型的安装结构如图10 所示。图9 中外壳1 不起支撑作用,图10 中支撑薄板2 只是为了防止外壳转动,扭矩传感器处于悬浮状态。有两种安装方式,一是采用两个单耦合联轴器,如单膜片联轴器,类似组成图8第一排第二个双膜片联轴器的结构。二是扭矩传感器一端采用刚性连接,另一端采用双耦合联轴器,如弹性柱销联轴器、梅花联轴器、双膜片联轴器等。

2) 轴式带底座扭矩传感器

如图11 所示,安装时,底座用螺钉固定在基座上,扭矩传感器内部两端轴承支撑;两个轴端都是固定约束,存在角偏、径偏和轴偏,因此每个轴端都需要全耦合( 双弹体) 联轴器,如双膜片联轴器。

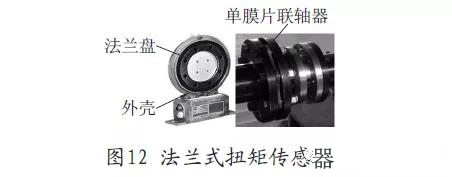

3) 法兰式扭矩传感器

这种扭矩传感器由一个法兰盘和外壳组成,两者分离。法兰盘和轴系连接,外壳固定于基座,用来传输数据。其联轴器的选用类似于图10 轴式不带座扭矩传感器,即当一端刚性连接时,另一端采用全耦合( 双弹体) 连轴器,如双膜片联轴器;或者两端都采用半耦合( 单弹体),图12 就采用两个半耦合联轴器。

综上所述,当扭矩传感器轴端全约束,就选择全耦合( 双弹体) 连轴器;轴端自由,可选择两个半耦合( 单弹体) 联轴器,或者将其一端刚性连接,另一端选用全耦合( 双弹体) 连轴器。

3 结语

1) 对动态扭矩传感器的工作原理进行了详细论述,动态扭矩传感器分为接触和非接触测量。都是通过测量应变或者扭转角获得扭矩值,通过接触或者非接触方式将对扭矩传感器信号传出。2) 对不同结构的扭矩传感器安装方式进行了说明。有的需要安装固定底座,有的不需要,两者对联轴器的选用不同,必须明确安装方式,才能选择正确的联轴器,保护扭矩传感器和获得较高的测量精度。3)通过给出扭矩传感器典型的安装方式,得出结论:当扭矩传感器轴端全约束时,选择全耦合( 双弹体)连轴器;当轴端自由时,可选择两个半耦合( 单弹体) 联轴器,或者将其一端刚性连接,另一端选用全耦合( 双弹体) 连轴器。同时,在伺服系统中,最好选择伺服膜片联轴器或者伺服波纹管联轴器等

扭转刚度较大的挠性联轴器,减少迟滞,保持系统较高动态性能。